Wie das erste Referenzprojekt der Open Industry 4.0 Alliance die Digitalisierung bei KUKA vorantreibt.

Die Smart Factory Realität werden zu lassen, erfordert intensive Kooperation. Dies haben bereits mehr als 80 nationale und globale Industrieunternehmen aus der gesamten Wertschöpfungskette der digitalen Fertigung erkannt und sich in der Open Industrie 4.0 Alliance zusammengeschlossen. Dazu zählen Softwareanbieter*innen, Maschinenbauer*innen, Sensorik- / Aktorikanbieter*innen ebenso wie Systemintegratoren. Ihr Ziel ist es, durch die Nutzung vorhandener Standards und mehr Interoperabilität die Effizienz von Smart-Factory-Projekten entscheidend zu erhöhen. Zudem sollen neue Geschäftsmodelle auch über Firmengrenzen hinweg agil in die Praxis umgesetzt werden. Dabei ist die Open Industry 4.0 Alliance ein Industrienetzwerk aus der Praxis für die Praxis. Als ein führender Systemintegrator engagieren auch wir von Fujitsu uns aktiv in dem Netzwerk und zählen zu den ersten Mitgliedern.

Das erfolgversprechende Konzept der 2019 gegründeten Vereinigung trägt bereits jetzt Früchte: So ist mittlerweile ein erstes, konkretes Gemeinschaftsprojekt beim Robotik-Spezialisten und Alliance-Mitglied KUKA in Augsburg gestartet. Konzeptionelles Herz der Open Industry 4.0 Alliance ist eine durchdachte Referenzarchitektur, die als theoretische Grundlage für die interoperablen Prozesse entwickelt wurde. Dieses Modell haben die beteiligten Unternehmen in dem Projekt bei KUKA nun erfolgreich in die Praxis übertragen. Ziel dabei war es, diverse Einzellösungen interoperabel und digital zu verbinden sowie bestehende Silos aufzulösen. Auf dieser Basis sollen dann im nächsten Schritt neue, bisher verdeckte Effizienzpotenziale sicht- und nutzbar gemacht werden. Diese Vorgehensweise führt von einer isolierten zu einer ganzheitlichen Betrachtung der Prozesse, was einem Paradigmenwechsel in der Shopfloor-Steuerung gleichkommt.

Durchgängige Digitalisierung einer Fertigungszelle

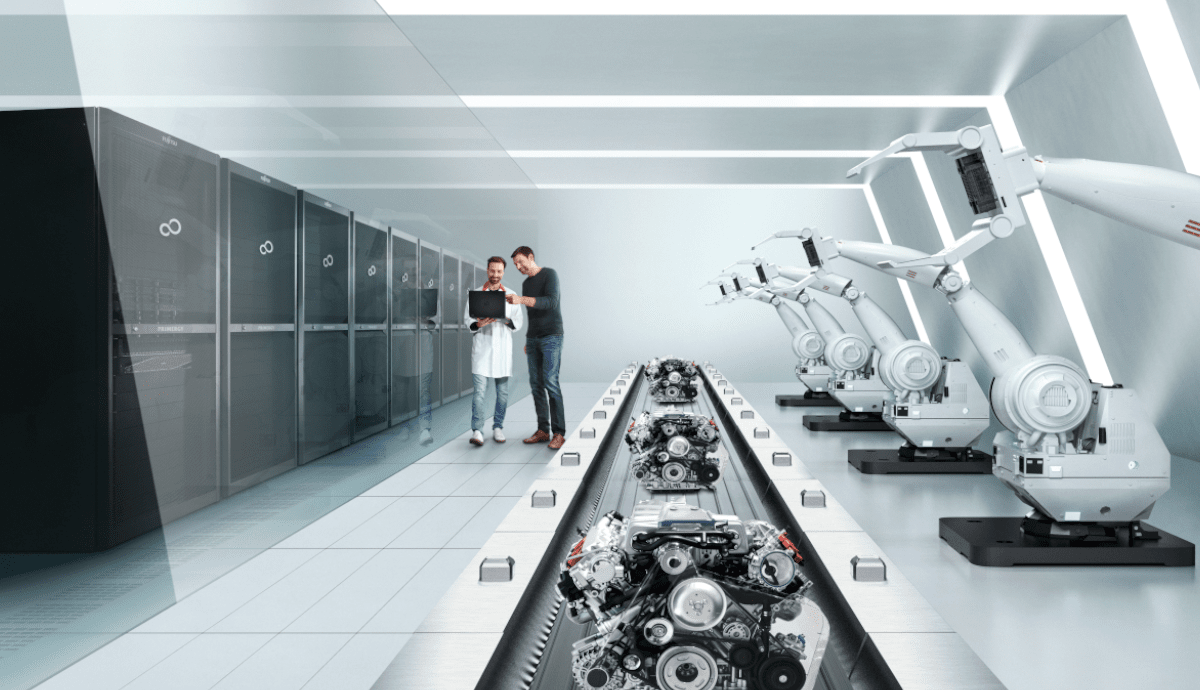

Konkreter Gegenstand des Referenzprojekts ist die Schaffung und durchgängige Digitalisierung einer komplett automatisierten Fertigungszelle. Diese besteht aus zwei Bearbeitungszentren des Herstellers Heller, einem Roboter von KUKA, vier Ladestationen sowie einer speicherprogrammierbaren Steuerung (SPS) vom Typ Siemens S7. Dabei verbindet der Roboter die beiden Fertigungszentren, damit diese schnell und effizient beladen werden können. Die Zelle ist komplett in sich geschlossen und automatisiert. Manuelle Eingriffe sind im Regelbetrieb nicht vorgesehen. Im Rahmen des Projekts war es wichtig, sämtliche Stakeholder*innen sowie die einzelnen operativen Ebenen der Wertschöpfungskette auf einen gemeinsamen Nenner zu bringen. Dazu zählen IT- & OT-Daten, Systeme, Produktionsprozesse und die Fachabteilungen wie Produktplanung, Einkauf, Produktion und Qualitätssicherung.

Konkreter Gegenstand des Referenzprojekts ist die Schaffung und durchgängige Digitalisierung einer komplett automatisierten Fertigungszelle. Diese besteht aus zwei Bearbeitungszentren des Herstellers Heller, einem Roboter von KUKA, vier Ladestationen sowie einer speicherprogrammierbaren Steuerung (SPS) vom Typ Siemens S7. Dabei verbindet der Roboter die beiden Fertigungszentren, damit diese schnell und effizient beladen werden können. Die Zelle ist komplett in sich geschlossen und automatisiert. Manuelle Eingriffe sind im Regelbetrieb nicht vorgesehen. Im Rahmen des Projekts war es wichtig, sämtliche Stakeholder*innen sowie die einzelnen operativen Ebenen der Wertschöpfungskette auf einen gemeinsamen Nenner zu bringen. Dazu zählen IT- & OT-Daten, Systeme, Produktionsprozesse und die Fachabteilungen wie Produktplanung, Einkauf, Produktion und Qualitätssicherung.

Dabei werden – entsprechend der Referenzarchitektur – alle produktiven Glieder der Systemarchitektur einbezogen. Dies reicht von Open-Edge-Komponenten auf Shopfloor-Ebene bis hin zu einer offenen Cloud-Plattform. Darüber hinaus kommt in dem Projekt der Brownfield-Ansatz zum Tragen, der auf eine bereits vorhandene Infrastruktur aufgesetzt und deren Prozesse optimiert werden. Denn durch die Nutzung und digitale Weiterentwicklung schon bestehender Industrieanlagen und Produktionsmaschinen können Unternehmen wie KUKA von bereits getätigten Investitionen und damit von Industrie-4.0-Mehrwerten weiterhin profitieren.

Vier kompetente Partner*innen bringen Expertise ein

In das projektbezogene Ökosystem sind vier Partner*innen involviert: KUKA fungiert als Kunde und stellt die interne IT-Infrastruktur sowie die Operational Technology (OT) zur Verfügung. SAP steuert eine Lösung für Asset Intelligence Network (AIN) bei. Der Spezialist für Plug & Play Maschinendigitalisierung 3d Signals ist für das Dashboarding und Retrofitting verantwortlich. Und schließlich sorgt Fujitsu als Projektleiter für eine durchgängige End-to-End-System-Integration aller Komponenten.

Wir bringen in dem Projekt unsere langjährige Erfahrung und fundierte, technische Expertise als Systemintegrator eins zu eins ein. Im Mittelpunkt steht dabei ein ganzheitlicher Beratungsansatz. Dieser reicht vom profunden Verständnis der Ausgangssituation über die Ideenfindung und Definition der Anforderungen, die präzise Analyse der Ist-Situation, das konzeptionelle Design von Services und Lösungen bis hin zur konkreten Implementierung und dem langfristigen Betrieb. Dabei integrieren wir alle wesentlichen Erfolgsfaktoren wie Aspekte rund um Business, Technologie, Operations und menschlich-kulturelle Ressourcen in ein einheitliches, kundenzentriertes Konzept.

Durchsatz steigern und Stillstände vermeiden

Das Referenzprojekt gliedert sich in zwei Phasen: Der erste Abschnitt, die komplette Digitalisierung der Fertigungszelle nach Brownfield-Gesichtspunkten, ist bereits erfolgreich abgeschlossen. In der nun laufenden, zweiten Phase werden die Prozesse anhand von praktischen Erfahrungen und vorausschauenden Analysemethoden kontinuierlich optimiert. Ziel ist es, den Durchsatz sowie die End-to-End-Auslastung der Zelle nachhaltig zu steigern und auf konstant hohem Niveau zu halten. Zudem sollen ungeplante Maschinenstillstände frühzeitig erkannt und durch effektive Gegenmaßnahmen vermieden werden. Der durchgängig digitalisierte Workflow erlaubt darüber hinaus eine ganzheitliche Sicht auf die Performance der Fertigungseinheit, sodass ständige Anpassungen und Verbesserungen jederzeit möglich sind. KUKA profitiert dadurch langfristig von einer höheren Produktivität der Anlage und deutlichen Kosteneinsparungen.

Die Ergebnisse aus dem erfolgreichen Referenzprojekt bei KUKA sollen auch auf künftige, ähnlich gelagerte Anwendungsfälle innerhalb der Open Industry 4.0 Alliance übertragen werden. Hierbei werden erneut alle Stakeholder*innen und Adressat*innen wie Asset-Lieferant*innen, Produzent*innen sowie Drittanbieter*innen von Services und Lösungen in die Projekte eingebunden. So lassen sich Innovationen in weiteren Mitgliedsunternehmen anstoßen, die Digitalisierung vorantreiben und die Produktionsprozesse anhaltend verbessern. Dank der gemeinsamen Sprache und Semantik aller an der Alliance beteiligten Firmen werden durchgängige Informationsflüsse realisiert, was wahre Effizienzsprünge ermöglicht. Darüber hinaus erhöhen die Interoperabilität und offene Standards die Erfolgsaussichten entsprechender Projekte zusätzlich.

Fazit

Das Referenzprojekt bei KUKA zeigt anschaulich, wie sich die Kompetenzen der beteiligten Partner*innen gezielt bündeln und dadurch erstklassige Ergebnisse erzielen lassen. Zudem wird deutlich, wie das Credo der Alliance – Kooperation, Ganzheitlichkeit und Offenheit – in der Praxis gelebt wird und welchen Nutzen diese Form der Zusammenarbeit für die Entwicklung der Smart Factory hat. Außerdem demonstriert das Projekt eindrucksvoll den wichtigsten Zweck der Open Industry 4.0 Alliance – nämlich gleichgesinnte Industrieunternehmen mit hoher digitaler Affinität so zu vernetzen, dass sich neue Synergien optimal nutzen lassen. Dies trägt entscheidend dazu bei, den Industrie 4.0-Gedanken effektiv voranzutreiben und gleichzeitig digitale Workflows auf Seiten der Kund*innen und Anbieter*innen zu vereinfachen.